La solution WebCenter de la société Esko permet à Albéa de maximiser l’efficacité et d’améliorer la collaboration client.

Le premier fabricant d’emballages cosmétiques adopte la numérisation pour garantir la satisfaction de ses clients et offrir des gains d’efficacité.

Le client

Albéa, Gennevilliers, France

Albéa, le premier fournisseur mondial d’emballages cosmétiques, fabrique des emballages et solutions beauté tels que des tubes, rouges à lèvres, mascaras, applicateurs, et bien plus encore. En tant que fabricant d’emballages pour le secteur de la beauté, Albéa travaille aussi bien pour les grandes marques établies que pour les entreprises émergentes sur le marché, à l’échelle nationale et internationale.

L’entreprise dispose de 31 sites de production répartis dans 13 pays et collabore avec des fournisseurs partenaires dans les autres pays. Albéa a conquis sa clientèle et développé sa réputation dans le monde entier en garantissant une fabrication de qualité supérieure, des performances opérationnelles élevées, un suivi logistique de haut niveau et une gestion de projets complexes. Elle fait également preuve d’innovation en termes de prix et d’un engagement reconnu en matière de responsabilité sociale d’entreprise.

Très fière d’avoir placé l’innovation au cœur de son succès, Albéa fabrique des produits innovants qui offrent une meilleure ergonomie, une différenciation visuelle, des prix abordables et un design dans l’air du temps. L’entreprise incorpore également l’innovation dans ses processus, en développant de nouvelles technologies et de nouveaux processus pour rendre ses emballages uniques, efficaces, plus compétitifs et plus respectueux de l’environnement. Elle y parvient tout en relevant les défis techniques posés par ses clients et en veillant à ce que les objectifs en matière de conception soient atteints au juste coût.

La numérisation permet d’augmenter rapidement la production sur différents sites, dans différents pays, et dans certains cas d’optimiser la flexibilité et la sécurité des approvisionnements.

directrice du lancement des nouveaux produits chez Albéa

Le défi

Augmenter la flexibilité sans compromettre l’efficacité

« Les exigences des consommateurs en constante évolution, associées au niveau de compétition sur le marché, poussent nos clients à favoriser des délais de livraison plus courts et des commandes de taille moins importante », déclare Valérie Lebelt, directrice du lancement des nouveaux produits chez Albéa. « Le marché des tubes cosmétiques connaissait déjà de profonds bouleversements en raison de stratégies qui exigeaient de multiplier les lancements, d’obtenir une meilleure différenciation visuelle et de respecter des objectifs de durabilité. Tout cela a été accentué par la crise récente liée au coronavirus (COVID-19). »

« Pour répondre à ces exigences croissantes, Albéa révolutionne le processus de développement de ses produits phares, en intégrant la technologie numérique au cœur de la solution, dans le but d’offrir une plus grande flexibilité », explique Valérie Lebelt. « Nous avons compris que si nous voulions continuer à répondre aux attentes de nos clients en termes d’agilité, de réactivité, d’innovation et de fiabilité, la technologie numérique était la solution recherchée. La numérisation de nos processus permettrait d’accélérer certaines étapes techniques tout en garantissant leur fiabilité. Cela nous permettrait également de gérer les projets de manière plus collaborative et d’assurer une transparence continue tout au long du cycle de vie d’un projet. »

« La numérisation permet d’augmenter rapidement la production sur différents sites, dans différents pays, et dans certains cas d’optimiser la flexibilité et la sécurité des approvisionnements », ajoute Valérie Lebelt. « Sur le plan technique, l’impression numérique offre de nombreux avantages en matière de rapidité d’exécution, de flexibilité et de personnalisation, ce qui est très intéressant. Mais nous savons que dans la pratique, il ne suffit pas d’acheter une presse numérique. Le résultat ne peut être fiable que si le processus est maîtrisé en amont, et c’est là que la collaboration avec Esko a tant gagné en importance. »

WebCenter a non seulement permis de gérer efficacement notre portefeuille de projets, mais également d’optimiser notre efficacité, d’établir des priorités plus facilement et de manière continue, et de faire donc bénéficier nos clients d’une réactivité optimale.

directrice du lancement des nouveaux produits chez Albéa

La solution

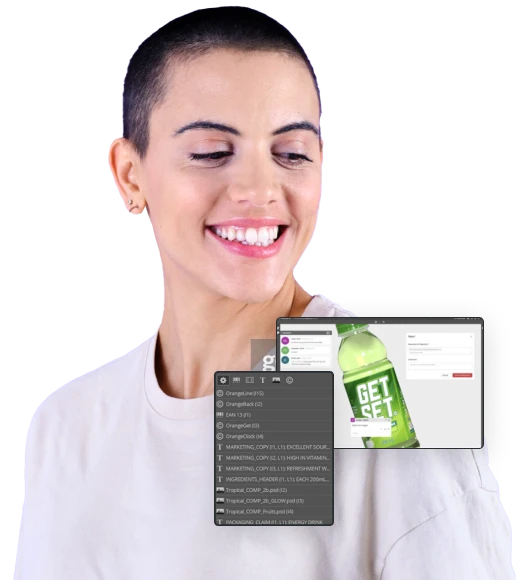

Des processus prépresse collaboratifs, efficaces et maîtrisés

« Nous avons travaillé en étroite collaboration avec Esko pour développer des outils prépresse ainsi qu’une plateforme collaborative permettant de gérer les projets au sein de nos usines, sur nos différents sites et également directement avec nos clients et leurs agences de conception », explique Valérie Lebelt. « Esko WebCenter a non seulement permis de gérer efficacement notre portefeuille de projets, mais également d’optimiser notre efficacité, d’établir des priorités plus facilement et de manière continue, et de faire donc bénéficier nos clients d’une réactivité optimale. »

WebCenter est une formidable plateforme de collaboration et de gestion des emballages qui permet aux entreprises de toutes tailles de numériser leurs processus et de relever les défis actuels avec brio. Ce logiciel basé sur le Web et sécurisé a été conçu spécifiquement pour permettre aux transformateurs d’emballages de répondre aux exigences d’un environnement commercial en évolution rapide.

WebCenter est la seule solution du marché à avoir été spécifiquement développée pour l’industrie de l’emballage et permet de gérer tous les aspects liés à la définition des spécifications pour la préproduction, à l’approbation et au cycle de vie des projets afin d’éliminer les goulots d’étranglement qui sont le plus souvent associés au processus, de la création des maquettes d’emballage à la phase de production. Le processus d’approbation intégré indique le moment où une ressource a été envoyée pour approbation, le nom de l’approbateur et la date d’approbation, puis le logiciel déclenche automatiquement les tâches suivantes, – le tout en temps réel et de manière fluide.

« Le critère du délai de commercialisation devient de plus en plus important pour notre secteur », déclare Valérie Lebelt. « Il y a encore quelques années, les clients s’attendaient à ce que le processus prenne environ trois mois pour un nouveau produit, mais aujourd’hui, ils s’attendent à ce que nous puissions livrer en seulement quatre à six semaines. Avec WebCenter, nous sommes en mesure de réduire notre délai de commercialisation tout en maîtrisant parfaitement la qualité d’exécution du projet. »

Il y a encore quelques années, les clients s’attendaient à ce que le processus prenne environ trois mois pour un nouveau produit, mais aujourd’hui, ils s’attendent à ce que nous puissions livrer en seulement quatre à six semaines. Avec WebCenter, nous sommes en mesure de réduire notre délai de commercialisation tout en maîtrisant parfaitement la qualité d’exécution du projet.

directrice du lancement des nouveaux produits chez Albéa

Les avantages

Flexibilité et qualité assurées à travers la normalisation

« La flexibilité offerte par WebCenter en matière de hiérarchisation et de réactivité a été un atout essentiel tout au long de la crise mondiale », affirme Valérie Lebelt. « Cela signifiait qu’en tant qu’entreprise, nous ne serions pas paralysés si un fournisseur ou un pays donné connaissait des perturbations. Au contraire, nous avions la flexibilité de nous adapter rapidement à tout changement soudain du marché et la capacité de transférer la production d’un site à un autre en fonction des contraintes et des opportunités de la chaîne d’approvisionnement. »

D’après Valérie Lebelt, en passant au numérique, Albéa a éliminé les réglages requis en fin de ligne, mais cela a ensuite généré de nouveaux besoins en amont, au stade prépresse de la production. « Comme nous devons toujours aller plus vite, nous devons absolument réussir à maîtriser l’étape du prépresse, ainsi que le développement des couleurs et la conception des outils », déclare-t-elle. « La maîtrise de l’ensemble de la chaîne graphique est donc un enjeu qui concerne à la fois la qualité et le délai de commercialisation. Esko est devenu un véritable partenaire dans le cadre de la transformation numérique de notre processus de développement d’emballages imprimés. »

« La façon dont la normalisation des séquences de couleurs est incluse dans un fichier numérique en est un exemple », explique-t-elle. « Ce fichier nous permet de fournir une épreuve à nos clients, un rendu qui s’apparente à un essai d’impression réalisé sur les équipements industriels de nos sites, mais qui est en fait réalisé hors ligne sur de petites imprimantes numériques étalonnées pour chaque type de tube. »

« Nos clients reçoivent toujours un échantillon réel et la possibilité de maintenir ce processus a été particulièrement importante tout au long de la pandémie », poursuit Valérie Lebelt. « Évidemment, les diverses restrictions auxquelles nous avons tous été soumis ont limité les déplacements et la possibilité de se rencontrer en personne. Cette capacité à obtenir une approbation rapide par e-mail et par courrier nous a donc permis de réaliser des économies importantes », ajoute-t-elle. « Alors que la création d’une épreuve couleur traditionnelle réalisée sur site avec une ligne industrielle peut prendre quatre à six semaines et utiliser 300 kg de matières plastiques, elle ne prend plus que quelques jours et n’utilise plus que 150 g de résines lorsque WebCenter est au cœur de l’étape d’épreuvage. Cela représente deux mille fois moins de matériaux, ce qui génère des économies considérables tout en réduisant l’impact sur l’environnement. »

Selon Valérie Lebelt, le déploiement de WebCenter va se poursuivre dans l’ensemble de l’entreprise et s’avérer particulièrement utile dans le processus de développement de nouveaux produits. « Notre plateforme collaborative et sécurisée sera également ouverte à nos clients », dit-elle. « Ces derniers pourront interagir directement avec nos experts – non seulement pour afficher un aperçu du rendu de leur conception, mais aussi pour valider l’ensemble du développement du tube, y compris la couleur du corps et du capuchon. »

« Ainsi, l’élaboration d’un nouveau tube devient un processus collaboratif, efficace et rapide, qui permet également de gagner du temps et de l’argent, d’économiser du plastique et de réduire les émissions de carbone. »