Reynders erreicht dank CDI Crystal, XPS Crystal und dem automatischen PlateHandler eine bessere Betriebseffizienz

Die sich ändernde Marktdynamik und unvorhersehbare Fluktuationen bei der Nachfrage bedeuteten, dass eine Vereinfachung des manuellen Plattenherstellungsprozesses zur Effizienzsteigerung bei Reynders erforderlich war.

Der Kunde

Acht Milliarden Etiketten pro Jahr

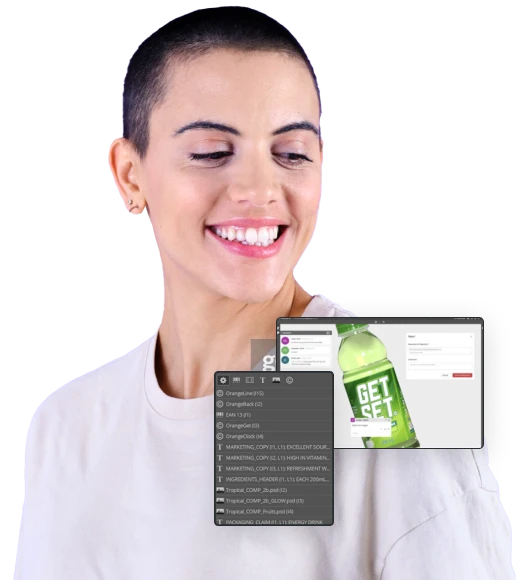

Das vor über 60 Jahren gegründete Unternehmen Reynders ist ein führender internationaler Etikettendrucker mit Hauptsitz in Boechout, Belgien. Reynders druckt mit über 500 Angestellten an sieben Standorten in fünf Ländern in Europa und Asien mehr als acht Milliarden Etiketten pro Jahr.

Mit jahrzehntelanger Erfahrung im Etikettendruck beliefert das Unternehmen erfolgreich die Marktbereiche Lebensmittel und Getränke, Pharmazie, Kosmetik, Industrie, Automobile, Chemie und Haushaltsprodukte. Das Unternehmen, das selbstklebende Etiketten, Schläuche, flexible Verpackungen und In-Mould-Etiketten produziert, hat sich über viele Jahre diversifiziert und eine Kernkultur der Hypereffizienz entwickelt, jedoch erweitert um eine persönliche Note für seine Kunden. Beständigkeit, Standardisierung und Zentralisierung sind jetzt Schlüssel zum Erfolg des Unternehmens.

Zusammenfassung

die Bediener haben mehr Zeit für wertschöpfende Aufgaben

Vereinfachen Sie den Prozess mit einer integrierten Suite von Hardware für die Plattenherstellung.

Erhöhung der Plattenstabilität

Die Herausforderung

Ein manueller Plattenherstellungsprozess ist ein Hindernis für die Betriebseffizienz und Flexibilität der Druckvorstufe

Während die Automation Engine von Esko als zentraler Workflow-Server bei Reynders dient, der eine reibungslose standortübergreifende Datenverarbeitung und -Weitergabe der Dateien für die digitale Druckvorstufe ermöglicht, war der Plattenherstellungsprozess in der Druckvorstufe am Standort Boechout bereits veraltet, erklärt André Vandepitte, Druckvorstufen-Manager.

„2020 war ein sehr seltsames Jahr mit unvorhersehbaren Fluktuationen bei der Nachfrage aufgrund der Covid-19-Pandemie. Wir bei Reynders hatten jedoch wirklich Glück. Da wir einer der wichtigsten Zulieferer für die plötzlich wachsenden Marktbereiche Lebensmittel, Getränke und Pharmazie sind, gab es eine erhöhte Nachfrage für unsere Etikettenprodukte und wir hatten sehr viel zu tun. Glücklicherweise hatten wir vor ungefähr einem Jahr in eine Reihe von Esko-Hardware investiert, was unsere Fähigkeit, der wachsenden Nachfrage in unserer Druckvorstufenabteilung nachzukommen, gefestigt hat.“

„Hier in Boechout versorgen wir unsere französischen und belgischen Unternehmen mit Platten und wir arbeiten mit einem alten Esko CDI mit zwei Belichtungseinheiten. Unsere Platten sind jedoch sehr klein – da wir ja Etiketten herstellen – und für einen einzigen Job waren mehrere manuelle Schritte erforderlich, was bezüglich des Bedarfs an Personal sehr ineffizient ist.“

„Wir mussten eine Platte viermal bewegen, um den Bebilderungs- und Belichtungsprozess zwischen den verschiedenen Geräten abzuschließen, und mussten sie dann final noch zum Auswaschprozess bringen. Das war sehr arbeitsintensiv und es kostete unsere Bediener viel Zeit, die Platten einfach nur von A nach B zu bringen. Außerdem waren unsere Belichtungen nicht konsistent. Mit dem alten Lampensystem mussten wir die Leistung kontinuierlich überprüfen, messen und kontrollieren, um die Plattenqualität zu erhalten, die wir brauchten. Im Wesentlichen haben wir viel Zeit mit nicht wertschöpfender Arbeit verschwendet und konnten nicht die Kapazität erreichen, die wir wollten.“

Bei uns muss das Personal nicht mehr Platten von Maschine zu Maschine bewegen, sondern wir haben jetzt einen optimierten, integrierten und automatisierten Prozess, der auf Knopfdruck funktioniert.

Prepress Manager, Reynders

Die Lösung

Reynders investiert in Esko CDI, XPS und den automatischen PlateHandler, um die Plattenherstellung zu beschleunigen und die Qualität noch weiter zu optimieren

Im Jahr 2019 investierte Reynders in einen neuen Esko CDI Crystal, einen XPS Crystal und in den automatischen PlateHandler, um die Prozesse im Plattenraum des Standorts Boechout wesentlich zu vereinfachen. Der neue Bebilderer kann nahtlos mit dem digitalen XPS Crystal-UV-Belichtungsgerät verbunden werden. Durch die Kombination der hochauflösenden Faser-Laser-Bebilderung mit der patentierten UV-LED-Haupt- und Rückbelichtung aus dem XPS Crystal entstehen digitale Flexoplatten mit einzigartiger Reproduzierbarkeit und Qualität.

Zusätzlich hat Reynders in einen automatischen PlateHandler von Esko investiert. Mit dem neuen automatischen PlateHandler konnte ein berührungsloser Plattenherstellungsprozess bis zum Auswaschvorgang erstellt werden, was zu einem Zeitgewinn für die Bediener und einer erheblichen Steigerung der Plattenherstellungseffizienz führte.

Der PlateHandler ist ein Roboter, der den CDI Crystal mit dem XPS Crystal verbindet und so die Häufigkeit der Bedienereingriffe und gleichzeitig die Betriebskosten reduziert. Die Integration des Flexoplattenherstellungs-Equipments spart bis zu 50 % der Bedienerzeit. Die Bediener können sich dann anderen, wertschöpfenden Aufgaben widmen, wie der Qualitätskontrolle, Plattenlagerung oder Plattenmontage.

Unsere Bediener können sich auf wertschöpfende Aufgaben konzentrieren und wir können mit einer Person pro Schicht auskommen, was viel kostengünstiger und effizienter ist.

Prepress Manager, Reynders

Die Vorteile

Die Plattenqualität und Beständigkeit wird weiter verbessert, und die Bediener haben mehr Zeit für wertschöpfende Aufgaben

„Die Investitionen in ein integriertes Paket von Plattenherstellungs-Hardware hat unseren Prozess vollständig vereinfacht. Bei uns muss das Personal nicht mehr herumrennen und Platten von Maschine zu Maschine bewegen, sondern wir haben jetzt einen vollständig optimierten, integrierten und automatisierten Prozess, der auf Knopfdruck funktioniert,“ erklärt Vandepitte.

„Dass wir den automatischen PlateHandler in die Gleichung eingebracht haben, bedeutet, dass unsere Bediener jetzt viel mehr Zeit zur Verfügung haben. Sie können sich mehr auf wertschöpfende Aufgaben konzentrieren und wir können in unserem Zweischichtsystem mit einer Person pro Schicht auskommen, was viel kostengünstiger und effizienter ist.“

„Und was auch sehr wichtig ist, die Platten sind viel beständiger in der Qualität. Anstatt andauernd zu überprüfen, ob die Lampen richtig aufgewärmt sind, oder Probleme zu überprüfen, haben wir jetzt eine konsistente Ausgabe vom XPS Crystal und müssen uns keine Sorgen mehr machen. Und da die Bediener die Ausgabe der Lampen nicht mehr andauernd überprüfen und messen müssen, haben sie noch mehr Zeit, da die LEDs einfach nur an- oder ausgeschaltet sind!“

„Die Druckvorstufe kann bei mehr als 50 Flexo- und Digitaldruckmaschinen im gesamten Unternehmen natürlich zu einem echten Engpass werden, wenn sie nicht effizient verwaltet wird. Wir haben schon eine sehr lange Geschäftsbeziehung zu Esko und sie waren natürlich unsere erste Wahl, als es um die Investition in unsere Druckvorstufen-Fähigkeiten ging. Die integrierte Arbeitsweise, die wir heute nutzen können, bedeutet, dass die Anforderungen unserer Kunden bezüglich der Qualität, Beständigkeit und Kapazität in der Plattenherstellung nicht nur tagtäglich erfüllt, sondern auch noch übertroffen werden.“